|

|

Der Bau, Kapitel 2:

Der Rumpf

Lesen

Sie einfach von oben nach unten, oder

wählen Sie aus:

Zusätzliche Medien:

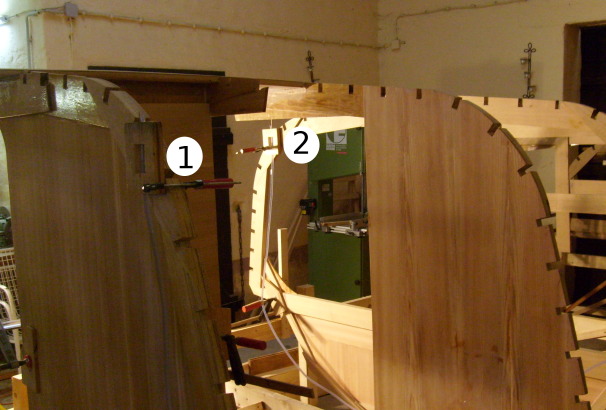

Die Helling

Bevor die Spanten aufgerichtet werden

können, wird eine Helling gebaut. Sie

besteht aus massiven Fichtenbalken, die

mit dem Untergrund verbolzt werden. Der

horizontale Rahmen aus Balken ist

waagerecht ausgerichtet (hierfür leistet

eine Schlauchwasserwaage gute Dienste).

Von vorn nach hinten ist knapp über dem

Boden ein Zentrierdraht gespannt. Alle

Spanten werden mittels eines Lotes genau

auf diesen Drahlt hin ausgerichtet.

Einige

Spanten sind aufgerichtet. Für diese

Arbeit empfiehlt sich ein Helfer.

Beim vordersten Spant ist das Lot zu

sehen, mit dessen Hilfe die Mitte

des Kiels (oben) genau über der

Mittschiffslinie ausgrichtet wird.

Dort, wo die Ziffern eingetragen

sind, befinden sich die Enden der

Schlauchwasserwaage. Die Enden des

Schlauches stecken je in einem

Brettchen mit einem Sichtfenster.

Ein Schläuchende verläuft vertikal

durch das Brettchen und lässt sich

in der Bohrung nach oben oder unten

verschieben. Als Bezugslinien wird

die auf jedem Spant eingetragene

Konstruktionswasserlinie verwendet.

Auf diese Weise gelingt es, die

Spanten so auszurichten, dass jeder

die korrekte Position relativ zur

Wasserline hat. Andere

Freiheitsgrade wie ihre parallele

Ausrichtung zu einander oder die

korrekten Abstände untereinander

müssen auf andere Weise ermittelt

werden. (Das Bild ist zu einem

Zeitpunkt aufgenommen, als schon die

Kielsohle eingebaut war, hier wird

gerade eine Kontrollmessung

durchgeführt).

Die korrekte Ausrichtung der Spanten

bietet eine schöne Gelegenheit, die

Schulgeometrie anzuwenden: Der Satz

des Pythagoras und Grundkenntnisse

über gleichseitige oder

gleichschenklige Dreiecke sind sehr

hilfreich, wenn die Spanten genau im

Lot, genau parallel, genau zur

Mittschifflinie zentriert und genau

in der richtigen Höhe über dem

Boden angeordnet werden wollen! Im

Bild sieht man das Lot, dessen

Spitze auf den hier schlecht

sichtbaren Zentrierdraht zeigt. Die

Leiste, über der das Lot hängt, wird

genau rechtwinklig zum Zentrierdraht

ausgerichtet. Die Leiste dient

anschließend als Lineal, um die

seitlichen Halterungen für den

nächsten Spant auszurichten.

Vorbereitung

der Spanten für die Stringer

Nachdem die Spanten ausgerichtet

sind, wird ein Probe-Stringer

nacheinander provisorisch an

denjenigen Positionen befestigt, an

denen später die Einschnitte für die

Stringer in die Spanten erfolgen

sollen. Dadurch kann festgestellt

werden, wie sehr der Stringer

gegenüber dem Spant geneigt ist -

nur am Hauptspant sind es etwa 90

Grad. An allen anderen Spanten

müssen die Einschnitte gegen die

Spantfläche geneigt erfolgen -

insbesondere im Bugbereich. Die

Neigung wird direkt am Spant

markiert.

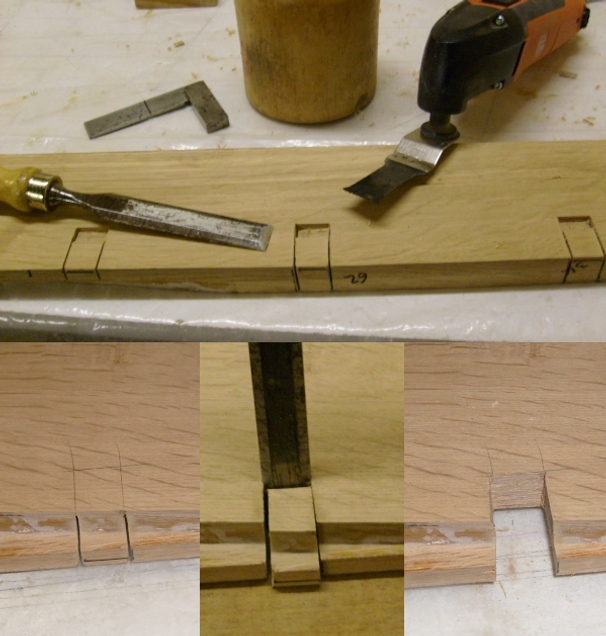

Hier ist die typische Abfolge der

Arbeiten beim Aussägen und -stemmen

der Einschnitte für die Stringer zu

sehen:

Bild

oben: Mit dem

Multifunktionswerkzeug wird der

Spant eingesägt. An dickeren Stellen

des Spants gehen die Schnitte nicht

durch die gesamte Dicke des Spants,

weil man auf der Unterseite schlecht

die Genauigkeit kontrollieren kann.

Dann wird mit dem Stecheisen ein

Teil des Materials herausgearbeitet

- dadurch verhindert man, dass das

Holz später ausreißt, wenn man von

der anderen Seite des Spants

weiterarbeitet.

Bilderfolge

unten: Der Spant ist nun

gedreht und wird von der anderen

Seite weiterbearbeitet. Nachdem auch

hier mit dem Multimaster die

Schnitte vollendet sind, wird mit

einigen kräftigen Schlägen auf das

sehr scharfe Stecheisen das Stück

herausgeschlagen. Anschließend wird

noch nachgearbeitet.

Hier ist gezeigt, wie man dem

Problem begegnen kann, dass hier und

da Epoxydharz austritt. Mit dem

Multifunktionswerkzeug, bestückt mit

dem Spachtel, werden die lästigen

Klebewülste gelöst, danach wird mit

dem scharfen Stecheisen

nachgearbeitet. Zum Schluss wird mit

Schmirgelpapier von Hand

geschliffen.

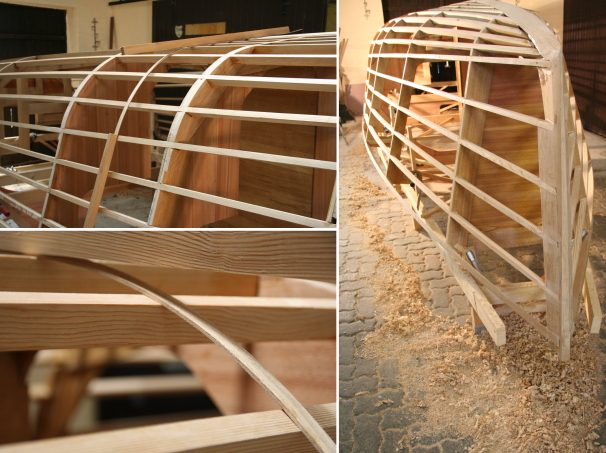

Hier sind die bearbeiteten Spanten

zu sehen. Es sind mehr Stringer

vorgesehen als in den Plänen

verzeichnet sind. Damit möchte ich

dem Problem begegnen, dass mein

Messerfurnier für die Außenhaut nur

2,5mm dick ist (und nicht 3,5mm wie

bei Sägefurnier) und bei größeren

Stringerabständen "durchhängen"

könnte. Zudem erhöhen die Stringer

die Längsstabilität.

Es

stellt sich heraus, dass die

Helling für das zunehmende Gewicht

der Bauteile zu wackelig ist -

trotz der massiven Balken. Ich

bringe daher zahlreiche

Querverstrebungen an, um die Teile

des Rahmens und die Beine der

Helling mit einander zu

verschwerten.

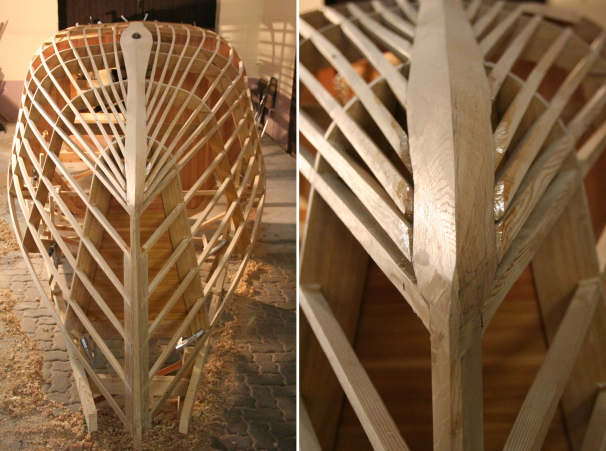

Der

Balkweger

Der Balkweger besteht aus Eiche, sein

Querschnitt hat die Form eines

Trapezes. Man kann ihn noch mit

Muskelkraft biegen, aber man muss

überlegt vorgehen. Die Spanten im

Bugbereich, die oben offen sind (im

Bild unten, da das Boot gedreht ist),

müssen provisorisch horizontal

versteift werden. Hierzu klemmt man

ein paar zusätzliche Kanthölzer mit

Schraubzwingen fest. Sonst werden die

Spanten durch das Rückstellmoment des

Balkwegers aus ihrer Form gebracht.

Der Balkweger ist aus je zwei ca.

5m langen Teilstücken geschäftet.

Rechts ist eine Detailaufnahme zu

sehen. Jeder Spant wird nun im

betreffenden Bereich mit einer

Raspel entsprechend angeschmiegt.

Herstellung

und Einbau der Stringer

Hier werden die Stringer

geschnitten. Eine Schlagschnur

erweist sich als sehr hilfreich:

Die Schnur wird über die gut 6m

lange Planke gespannt und einmal

mit der Hand angezupft. Da sie mit

blauem Kreidepulver versehen ist,

schlägt sie einen buchstäblich

schnurgeraden Strich auf die

Planke, auf dem anschließend mit

der Kreissäge entlang gefahren

wird. So entsteht eine gerade

Kante an der Bohle. Alle weiteren

Schnitte können dann mit einem

einfachen Parallelanschlag an der

Säge ausgeführt werden.

Eine lange, nicht wackelnde

Arbeitsfläche ist praktisch, wenn

Bauteile wie die Stringer

bearbeitet werden sollen. Dieses

"Sideboard" ist gut 5m lang, ein

Stringer kann hier auf mehr als

der Hälfte seiner Länge bearbeitet

werden, bevor er gedreht werden

muss.

Es wird kaum möglich sein, gut 9m

lange Stringer aus einem Stück

herzustellen, da man kaum längeres

Rohmaterial als 5m erhalten wird. Die

Stringer müssen daher aus mehreren

Teilen zusammen gesetzt werden. Das

ist kein Problem, wenn man sich dafür

ein bisschen Zeit nimmt - durch

Schäftungen lassen sich sehr

hochwertige Verbindungen zwischen zwei

Enden herstellen, die die

Biegefestigkeit des Stringers nicht

beeinflussen. Das ist wichtig, damit

man auch im Bereich der Schäftungen

gut strakende Biegungen erzeugt - wäre

die Verbindung hier steifer als im

übrigen Bereich, erhielte man keine

gleichmäßige Rumpfform.

Das ist die klassische Methode zum

Schäften: Zwei Enden werden

versetzt übereinander gelegt und

festgeklemmt. Mit dem Hobel wird

nun an beiden Enden gleichzeitig

eine Schräge eingearbeitet. Der

Winkel ist nicht so wichtig, die

Länge der Schräge sollte bei jedem

Ende gut 10mal so lang sein wie

die Dicke.

Natürlich kann man hier auch einen

Elektrohobel verwenden, zumindest

für das grobe erste Zurichten. Mit

dem Putzhobel tut man etwas für

die Gesundheit, da man dann Sport

treibt, man braucht außerdem

keinen Gehörschutz, und man riecht

den Duft des Öls, das im Holz ist.

Bootsbau nach klassischer Manier!

Es geht auch mit einfacheren

Handhobeln aus Buche. Mit einem

wertigen Metallhobel macht es aber

erst richtig Laune! Das Messer

kann sehr genau über einige

Stellschrauben justiert werden. Es

muss so scharf wie eine

Rasierklinge sein. Am besten

schärft man es mit Hand auf einem

Ölstein (elektrische

Schärfmaschinen, bei denen Funken

fliegen, sind das Ende für die

Schneide - Finger weg!) Wer

Fragen zum Schärfen hat, schreibe

eine Mail oder frage einen guten

Tischler. Ich musste es auch

erklärt bekommen.

Es wird kontrolliert, ob wirklich

eine geneigte Ebene entstanden

ist, oder ob die Form noch hohl

oder ballig ist. Hier muss noch

weiter gearbeitet werden.

Nun ist eine gute Passung

erreicht. Die beiden Teile werden

mit Epoxidharzgemisch bestrichen

und in Folie gewichtelt, dann

gepresst. Die Folie verhindert,

dass die Teile mit dem Werkzeug

oder der Unterlage verkleben.

Ein

paar Schäftungen im Rohzustand,

nach dem Aushärten. Nun wird

geschliffen.

Nachdem die Stringer probeweise

eingebaut und ihre Positionen

relativ zu den Spanten markiert

wurden, werden nun die Kanten

rundgefräst. Dort, wo sie später

vom Spant auf genommen werden,

wird nicht gefräst.

Im Bereich des Bugs laufen die

Stringer in spitzem Winkel auf die

Kielsohle zu. Die japanische

Zugsäge, ein Simshobel und

Stecheisen bewähren sich, um den

Enden der Stringer die passende

Form zu geben.

Die japanische Zugsäge (und

einiges anderes Handwerkszeug):

Mein Händler hat gesagt: Wer die

Zugsäge in der Hand hatte, nimmt

keine Feinsäge mehr in die Hand.

Ich glaube, er hat Recht. Man sägt

so unglaublich locker und

gleichzeitig präzise. Den Griff

mit den Löchern habe ich selbst

gefertigt, da kann man die Finger

einhaken und noch entspannter

sägen.

Die

ersten Stringer sind passend

zugerichtet, nun können sie

eingeklebt werden.

Auch

die seitlichen Stringer sind nun

eingeklebt. Als nächstes

folgenden die Stringer in den

Rundungen, dann muss die gesamte

Oberfläche sehr genau auf

Unebenheiten geprüft und

geschlichtet werden.

Alle Stringer sind an Ort und

Stelle. Die Hobelspäne am Boden

verraten, dass das Spantgerüst

auch schon geputzt wurde.

Diese Bilder zeigen eine

einfache Methode, um Beulen und

Dellen in vertikaler Richtung zu

detektieren. Zwei gerade Leisten

sind mit einer dünnen, flexiblen

Hartholzleiste verbunden. Im

Bereich der Rundungen muss sie

sich zwanglos und lückenlos an

die Stringer anschmiegen. Im

Bild links unten sieht man, dass

der Stringer noch ganz leicht

mit den Putzhobel zurgerichtet

werden muss, da die Leiste noch

nicht flächig anliegt. Rechts

sieht man die Späne und ahnt,

wie viele Stunden man hier mit

dem Hobel um den Rumpf herum

gehen muss.

Auch

der Vorsteven hat nun eine

scharfe Form erhalten.

Diese vier Bilder zeigen die

Vorbereitungen für die Ankerbox,

die im Bug vorhanden sein soll.

Ihr Boden wird bereits jetzt

eingebaut, da es in diesem

Baustadium sehr einfach ist,

seine Form an die Außenhaut

anzuschmiegen. Der Wasserablauf

wird mit einem langen Bohrer und

Bohrschablone angebracht. Links

unten sieht man, dass die Spitze

des Bohrers tatsächlich in der

Mitte des Stevens erscheint -

Jubel!

Der Heckspiegel

Der

Heckspiegel wird montiert (aus fünf

Lagen Lärchenfurnier). Damit er

überall gut anliegt, sind wieder

viele Zwingen vonnöten.

Der

Heckspiegel wird montiert (aus fünf

Lagen Lärchenfurnier). Damit er

überall gut anliegt, sind wieder

viele Zwingen vonnöten.

Die Beplankung

Es soweit: Endlich werden die ersten

Streifen Furnier aufgebracht. Die

Anbringung erfolgt zunächst

provisorisch, um zu ermitteln, die

einzelnen Streifen zuugerichtet werden

müssen.

Das

Lärchenfurnier (2,5mm) wird

aufgebracht.

Um

anschließend die Klammern

entfernen zu können, ohne das

Furnier zu beschädigen, braucht

man viele Stücke zum Unterlegen:

Hier der Blick von innen in

den Rumpf.

Diese und die folgenden

Innenaufnahmen sind gedreht,

so als schwämme das Boot

bereits aufrecht...

Diese Aufnahme zeigt den

Kielbereich im Vorschiff. Am

Boden und seitlich die

Stringer, im Hintergrund ist

das Kollisionsschott zu sehen.

Außerdem erkenn man den

Innenkiel

(Kielschwein) der im Bild

von rechts kommend durch das

Kollisionsschott hindurch

läut.

In

den

folgenden Wochen zeigt sich,

dass die hier gezeigte

Methode, die Furnierstreifen

zunächst provisorisch einander

überlappend anzubringen, nicht

optimal ist: Zu groß sind die

Ungenauigkeiten, die dadurch

entstehen, dass das Furnier

nicht parallel zu den

Stringern anliegt, sondern an

jeweils einer Kante um 3mm von

den Stringern entfernt liegt.

Über die große Länge der

Streifen zeigen sich nach dem

vermeintlich endgültigen

Zurichten immer wieder breite

Spalte, oder das Furnier wift

sich auf und bildet dann keine

bündige Oberfläche. Ich

entwickle daher eine andere

Methode, die auf den folgenden

Bildern erläutert wird.

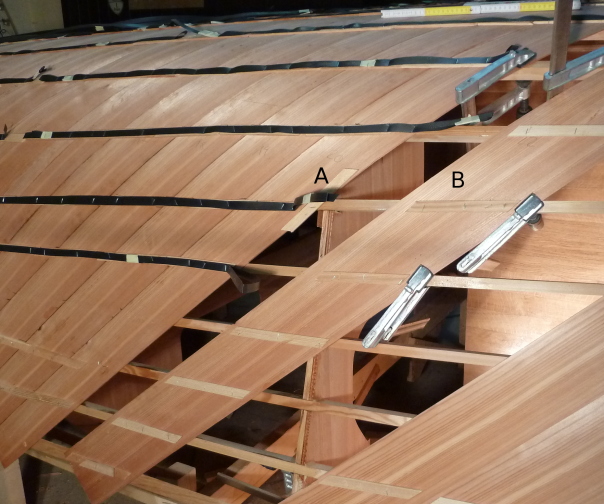

Zwei Streifen

werden so aufgeklebt,

dass der Zwischenraum

etwas schmaler ist als

der dafür vorgesehene

Furnierstreifen.

Anschließend wird

zwischen den beiden

Streifen A und B ein

dritter Streifen

provisorisch

aufgenagelt. Dabei

ragen die Kanten

dieses dritten

Streifens auf beiden

Seiten über die Kanten

von A und B hinaus.

Dadurch liegt der

dritte Streifen zwar

nicht ganz am Stringer

an, er liegt jedoch

parallel zu den

Stringern.

Nun werden von

innen die Kanten von A

und B auf den dritten

Streifen übertragen,

indem einfach mit einem

Bleistift an den Kanten

entlang gefahren wird.

Der

Streifen, der

für den

Zwischenraum

zwischen den

Streifen A und B

vorgesehen ist,

wird hier

zugerichtet.

Dazu wird das

Furnier auf

einem langen

Tisch unter

einem Kantholz

eingeklemmt,

damit es gut

aufliegt und

nicht bricht.

Das

Multifunktionswerkzeug

eignet sich, um

das Furnier grob

zuzurichten.

Die

eigentliche

Arbeit wird aber

mit einem sehr

scharfen Hobel

gemacht. Der

Hobel muss

scharf sein,

damit das

Furnier nicht

ausreißt.

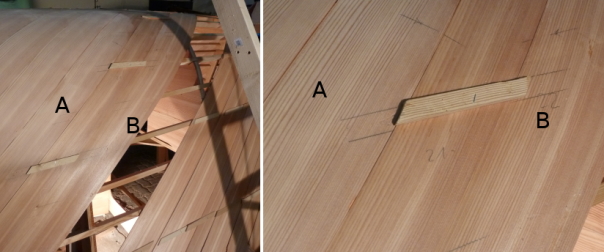

Der dritte

Streifen ist

eingepasst. Rechts

zeigt die

Detailaufnahme, dass

eine gute Passung

erreicht ist.

Um die

Klammern etwas

leichter wieder

entfernen zu

können, werden die

Klammern durch ein

dreifach gelegtes

PP-Band

hindurchgeschossen.

Wenn das Band nach

dem Aushärten des

Harz-Härtergemischs

abgerissen wird,

heben die meisten

Klammern zumindest

ein Beinchen.

Leider reißt das

Band aber sehr

oft, das Entfernen

der Klammern ist

mühsam, und man

verletzt sich

leicht.

Das Hinauf- und

Hinunterklettern

wird immer

mühsamer - ich

entscheide daher,

mir ein besonderes

Gerüst zu bauen.

Die Mühe lohnt

sich. Die Arbeit

ist mit einem Male

sehr viel

einfacher und geht

schneller von der

Hand als mit der

wackligen

Trittleiter.

Die

erste Lage ist zum Teil fertig.

Nun müssen die Klammern entfernt

werden, dann werden die Streifen

vorbereitet, die die

Zwischenräume ausfüllen werden.

Das folgende Video zeigt, wie

mühsam das Entfernen der Klammern

ist, wenn man ein ungeeignetes

Gewebeband verwendet. Daher gehen

wir zu einem anderen, stabileren

Band über, unten dazu mehr.

Die

Zwischenräume sind geschlossen.

Anders als bei den Bildern oben

kommt nun nicht mehr das PP-Band

zum Einsatz, da es fortwährend

gerissen ist. Das weiße Band ist

ein Polyester Gewebeband, das

die Klammern sehr viel

zuverlässiger aus dem Holz

zieht.

Das folgende Video gibt einen

Eindruck davon, wie die

Furnierstreifen aufgebracht

werden.

Innen

ist der erste Ausschnitt in

ein Schott erfolgt: Das

Kollisionsschott (A) erhält

eine Klappe.

Im weiteren Verlauf

der Arbeit mit dem Furnier

zeigt sich immer wieder, was

es heißt, mit europäischem

Holz zu arbeiten, das zudem

nur als Messerfurnier (mit

2,5mm Stärke) vorliegt:

Dadurch, dass das Holz unter

jahreszeitlich bedingten

Unterschieden auch

Unterschiede im Wuchs

aufweist, biegen sich nicht

alle Furnierstreifen in genau

der gleichen Weise. Zumindest

ist dies die vermutete Ursache

für die Schwierigkeiten, die

sich einstellen, wenn man eine

wirklic glatte, strakende

Oberfläche erzeugen möchte.

Die Furnierstreifen

liegen dicht an dicht auf

den Stringern, aber sie

biegen sich nicht alle in

exakt derselben Weise.

Die Furnierstreifen

liegen dicht an dicht auf

den Stringern, aber sie

biegen sich nicht alle in

exakt derselben Weise.

Nach langen Überlegungen, wie

mit diesem Problem umgegangen

werden kann, entscheiden wir

uns für folgende Schritte:

- Von innen her werden die

Beulen so weit wie möglich

mit Hilfe von

Kantenzwingen

ausgeglichen.

- Die Oberfläche des

Rumpfes wird mit einer

dünnen Schicht

Epoxid-Spachtel geglättet.

- Um für die nächste Lage

eine zuverlässig strakende

Oberfläche zu erhalten,

wird eine dünne Schicht

Glasfilamentgewebe

(163g/qm) aufgebracht.

Die schlimmsten

Beulen werden mit

Kantenzwingen nach außen

gedrückt. Von außen wird

gespachtelt.

So macht es schon

wieder mehr Spaß. Ein Teil

der zweiten Furnierlage

ist bereits aufgebracht.

Auch wenn es schwer

fällt: Um das Aufbringen der

nächsten Lagen zu

vereinfachen und die

Unebenheiten nicht zum

Dauerproblem werden zu

lassen, wird eine

stabilisierende Lage

Glasfilemantgewebe

aufgebracht.

Die zweite Lage

Furnier ist aufgebracht.

Eine Seite des Rumpfs ist

mit einer Schicht Epoxidharz

versiegelt, da ein

Werkstattumzug mit langer

Autobahnfahrt bevor steht.

Die zweite Seite folgt

sogleich.

Die zweite Lage

Furnier ist aufgebracht.

Eine Seite des Rumpfs ist

mit einer Schicht Epoxidharz

versiegelt, da ein

Werkstattumzug mit langer

Autobahnfahrt bevor steht.

Die zweite Seite folgt

sogleich.

Ein Werkstattkran,

ein Zusatzgestänge mit

großen Rollen, über die zwei

Gurte laufen, und vor allem

viele Freunde sind das, was

zum erfolgreichen Drehen des

Bootes nötig sind. Hier wird

gerade der nagelneue Trailer

unter das Boot gefahren.

Ein Werkstattkran,

ein Zusatzgestänge mit

großen Rollen, über die zwei

Gurte laufen, und vor allem

viele Freunde sind das, was

zum erfolgreichen Drehen des

Bootes nötig sind. Hier wird

gerade der nagelneue Trailer

unter das Boot gefahren.

Ein schöner

Anblick: Die filigranen

Strukturen des Innenraums.

Die Stringer sind aus

Lärche, Spanten und Kiel aus

Eiche.

Ein schöner

Anblick: Die filigranen

Strukturen des Innenraums.

Die Stringer sind aus

Lärche, Spanten und Kiel aus

Eiche.

Die erste große

Fahrt...

Sie führt in eine

neue Bleibe, wo der Bau

fortgesetzt werden soll.

Auch hier muss

das Boot gedreht werden,

damit die Arbeiten am

Rumpf weiter gehen können.

Es ist sind ja erst zwei

von fünf Schichten Furnier

aufgebracht.

Auch hier muss

das Boot gedreht werden,

damit die Arbeiten am

Rumpf weiter gehen können.

Es ist sind ja erst zwei

von fünf Schichten Furnier

aufgebracht.

Das folgende Video

gibt einen Eindruck von

der zweistündigen

Boot-Drehaktion, bei der

viele freundliche Menschen

geholfen haben. Einmal

beginnt der Kran zu

kippen, im Übrigen viel

Beratung, Sammlung von

Ideen, und schließlich das

Gelingen!

Loading

the player ...

Nun kommt

eine andere,

praktischere Helling

zum Einsatz: Sie ist

gebaut wie eine Wiege.

Dadurch lässst sich

das Boot so weit auf

die Seite neigen, dass

man keine Leiter mehr

benötigt, um an der

breitesten Stelle den

Kiel zu erreichen.

Nach Aufbringen der

zweiten Lage vergeht ein

ganzes Jahr für die

dritte und einen Teil

der vierten Lage. Das

bedeutet nun nicht, dass

man hierfür wirklich ein

Jahr Zeit bräuchte, aber

es zeigt doch, wie lange

sich ein Projekt ziehen

kann, wenn Familie und

Beruf an erster Stelle

stehen. Die vierte Lage

wird dabei nicht über

die gesamte Fläche des

Rumpfes aufgebracht, um

das Gewicht in Grenzen

zu halten, sondern nur

in dem Bereich, der von

der späteren Lage von

Ballastkiel, Mastfuß und

Püttings begrenz wird

- einem

zusätzlichen Gürtel

vergleichbar. Die

Übergänge werden

beigeschliffen und

sorgfältig verspachtelt,

damit die letzte Schicht

dennoch gut strakt. Nach

Abschluss dieser vierten

Lage wiegt das Boot ca.

440kg (gewogen mit einer

digitalen Kranwaage).

Die

letzte, fünfte Lage

wird aufgebracht.

Mittschiffs deutet

sich die vierte Lage

an, die nicht über die

gesamte Fläche

aufgebracht wird. Im

Bereich der planen

Seitenwände des

Rumpfes werden die

Streifen

parallelberandet

aufgeklebt (das Bild

zeigt das Resultat

nach einem

Arbeitstag). Dort, wo

die Rundungen

beginnen, müssen auch

hier die Streifen

einzeln zugerichtet

werden.

Um

sich zwischendurch an

der schnellen

Fertigstellung eines

Bootes erfreuen zu

können, baue ich aus

Furnierresten ein

kleines Boot für unser

Kind...

Ein

Boot für unser

Kind im Sommer am

Strand. Eine Puppe

wird die Pinne

halten, Mast,

Schwert und Segel

folgen bald. Eine

Zeichnung hat es

hierfür nicht

gegeben.

Das Bötchen im

Mittelmeer... Ein

Schwert aus

Aluminium sorgt

für gute

Geschwindigkeit an

der Kreuz - ein

Schwimmer muss

sich bei leichter

Brise bereits

ranhalten, um

mitzuhalten.

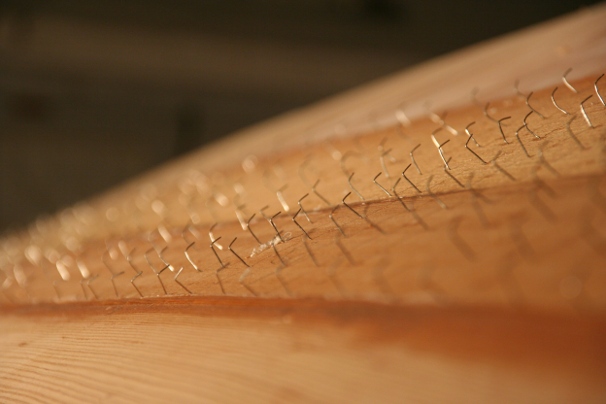

Es sind

zehntausende

Klammern, die ins

Holz geschlagen

und anschließend

wieder heraus

gezogen werden.

Es sind

zehntausende

Klammern, die ins

Holz geschlagen

und anschließend

wieder heraus

gezogen werden.

Der Rumpf auf

seiner

Wiegenhelling spät

nachts nach der

Arbeit. Von hier

aus gesehen ist

die Oberfläche

fertig gestellt,

im Bereich des

Kiels jedoch

fehlen noch ein

paar Streifen,

siehe die

folgenden Bilder.

Der Rumpf auf

seiner

Wiegenhelling spät

nachts nach der

Arbeit. Von hier

aus gesehen ist

die Oberfläche

fertig gestellt,

im Bereich des

Kiels jedoch

fehlen noch ein

paar Streifen,

siehe die

folgenden Bilder.

Die einseitige

Beleuchtung hebt

Konturen hervor.

Die einseitige

Beleuchtung hebt

Konturen hervor.

Zum Einpassen der

Furnierstreifen

eignet sich ein

sehr scharfer

Simshobel

besonders gut.

Zum Einpassen der

Furnierstreifen

eignet sich ein

sehr scharfer

Simshobel

besonders gut.

Das

Unterwasserschiff

wird mit einer

Lage Glasgelege

und mehreren

Schichten

Epoxidharz

geschützt. Die

Beschichtung

erfolgt separat

zunächst nur für

den

Unterwasserbereich,

weil oberhalb der

Wasserlinie ein

UV-beständigerer

und teurerer

Härter zum Einsatz

kommt.

Das

Unterwasserschiff

wird mit einer

Lage Glasgelege

und mehreren

Schichten

Epoxidharz

geschützt. Die

Beschichtung

erfolgt separat

zunächst nur für

den

Unterwasserbereich,

weil oberhalb der

Wasserlinie ein

UV-beständigerer

und teurerer

Härter zum Einsatz

kommt.

Die drei Bilder

zeigen den Zustand

nach Fertigstellen

der

Beschichtungen: Es

sind mindestens

fünf Schichten

Epoxi (ich habe

nicht mehr genau

gezählt), jeweils

mit

Zwischenschliffen

mit 240er, später

mit 400er Körnung.

Der weiße Lack ist

ein PU-Lack (zwei

Schichten). Da

muss sich zeigen,

wie gut er sich

unter Wasser

bewährt. Eine

Anitfouling-Schicht

ist nicht geplant.

Die drei Bilder

zeigen den Zustand

nach Fertigstellen

der

Beschichtungen: Es

sind mindestens

fünf Schichten

Epoxi (ich habe

nicht mehr genau

gezählt), jeweils

mit

Zwischenschliffen

mit 240er, später

mit 400er Körnung.

Der weiße Lack ist

ein PU-Lack (zwei

Schichten). Da

muss sich zeigen,

wie gut er sich

unter Wasser

bewährt. Eine

Anitfouling-Schicht

ist nicht geplant.

Der fertige Rumpf

wird gedreht. Drei

Haltevorrichtungen

verteilen die

Kräfte und sorgen

dafür, dass die

Drehpunkte auf dem

Boden eine gerade

Linie bilden.

Der fertige Rumpf

wird gedreht. Drei

Haltevorrichtungen

verteilen die

Kräfte und sorgen

dafür, dass die

Drehpunkte auf dem

Boden eine gerade

Linie bilden.

Mehr als sieben

Jahre liegen in

diesem Projekt

hinter mir So

lange dauert es

aber auch, weil

das Leben in der

Zwischenzeit neue,

andere, schöne,

schönere

Herausforderungen

anbietet.

|

|

| |

|

|