Sie lesen

auf dieser Seite:

Die

Kielflosse

Die

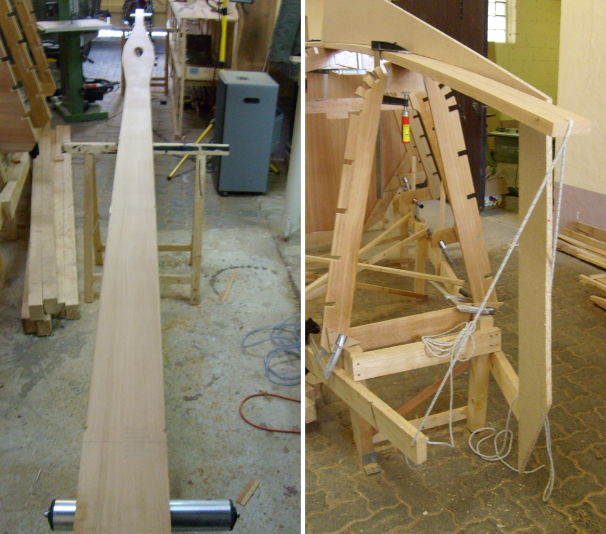

Kielflosse wird aus einem Block

herausgearbeitet, der aus 16 astreinen

Eichenhölzern verklebt ist. Die Oberfläche

des Blocks wird so

weit geschlichtet, dass man eine Oberfräse

gut darauf führen

kann.

Im

ersten Schritt

wird der Stamm gesichtet: Welche Partien

sind für welche

Stücke am ehesten geeignet? Wo liegt die

Maserung so, dass

später die Belastung optimal aufgenommen

werden kann? Wo gibt es

störende Äste, die die Struktur

schwächen könnten?

Anschließend

werden

die benötigten Kanthölzer geschnitten und

gehobelt.

Mit

der

Oberfräse wird das Profil

herausgearbeitet. Am unteren Ende der

Flosse ist dafür eine

Sperrholzschablone angebracht, um die

Frästiefe richtig einstellen zu

können. Anschließend

wird die Fläche mit dem Elektrohobel

geglättet und mit dem

Bandschleifer geschliffen.

Die

Kielflosse ist weitgehend in Form

gebracht.

Es

folgen Feinarbeiten: Damit die

Kielflosse mit den hervorstehenden

Kanten später gut auf der Kielsohle

aufliegt und diese nicht

nur punktuell belastet, wird der Sitz

präzise nachgearbeitet. Ein

paar sehr scharfe Stecheisen bewähren

sich hier.

Die

fertige Flosse nach der ersten

Beschichtung mit Epoxidharz. Es folgen

mehrer Schichten unidirektionales

Glasgewebe in Epoxidharz. Um dieses

wichtige Bauteil gegen Schäden durch

UV-Strahlen zu schützen,

wird es leider auch pigmentiert werden

müssen.

Die

Kielsohle

Die Kielsohle wird aus mehreren Teilen

zusammengesetzt: Der mittlere

Teil im Bereich der Kielflosse ist aus

zwei Eichenbohlen von je knapp

15cm Breite verleimt. Dadurch ergibt sich

auch in der Umgebung der

Öffnung für die Flosse eine hohe

Stabilität. Nach

vorn und hinten verjüngt sich die Sohle

(vorn 10cm, hinten 15cm

Breite). Um auf die Gesamtlänge von ca. 8m

zu kommen, muss die

Sohle außerdem in der Länge geschäftet

werden.

Der

mittlere Teil

der Kielsohle im Rohbau. Mit der

Bandsäge wird nun die Form

ausgeschnitten, die auf den nächsten

Bildern zu sehen ist.

Links die Kielsohle in ihrer endgültigen

Form. Rechts ist zu

sehen, wie die Kielsohle im Bugbereich

durch ein Seil in die passende

Form gezogen wird. Die Schablone aus

Pressspanplatte ist nach den

Plänen ausgesägt.

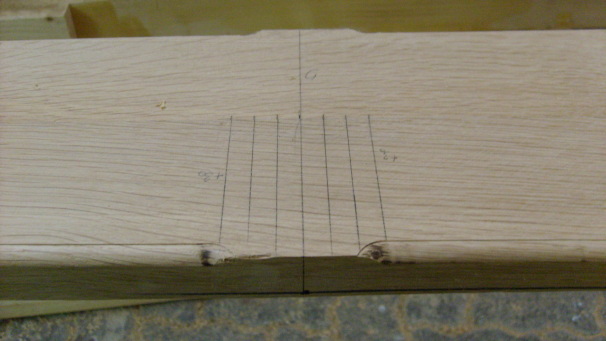

Ein Detail der Kielsohle: Dort, wo ein

Spant liegen wird, sind

entsprechende Hilfslinien eingezeichnet,

um eine exakte Postionierung

zu ermöglichen. Die Kanten sind

rundgefräst bis auf den

Bereich, wo der Spant liegen wird.

Man erkennt gut, wie sich die Sohle nach

vorn und hinten verjüngt.

Die Sohle ist entlang der

Mittschiffslinie 3cm dick. Im Bereich

des

Bugs ist die Sohle recht schmal (10cm),

dafür werden dort einige

Schichten aufgedoppelt, um für die

nötige Steifigkeit zu

sorgen und um den Vorsteven gut

befestigen zu können.

Der Innenkiel (das Kielschwein) läuft

zur Kielsohle parallel und

bildet mit den dazwischen stehenden

Füllstücken eine Art

Doppel-T-Träger. Dadurch erhält das Boot

eine immense

Längsstabilität.

Der

Vorsteven

Der Vorsteven besteht aus einem Kantholz

aus Eiche, das passend

zugehobelt wird. Es wird mit einem

Stevenknie mit der Kielsohle

verklebt. Um den Verbund zu stabilisieren,

wird außerdem ein

Formteil hergestellt, das

ähnlich einem formverleimtem Spant

Kielsohle, Stevenknie und Steven

verbindet.

Das

Formteil wird

aus 8 Eichenlamellen gleichzeitig

verklebt. Das Teil ist in

Plastikfolie eingewickelt, sodass es

noch nicht am Kiel haftet. Auf

diese Weise kann es nach dem Aushärten

abgenommen und geschliffen

werden.

Hier das

eingebaute Formteil, das

Kielsohle, Stevenknie und Steven

verbindet.

Hier

der Vorsteven und Spant A mit

dem Kollisionsschott (aus selbt

hergestelltem Lärchensperrholz). Der

Vorsteven erhält noch

zwei seitliche Verstärkungen, die

später zu einem

großen Teil wieder verschwinden,

wenn der Steven auf seine spitze

Form zugehobelt wird. Die

Verstärkungen vergrößern dann

die Kontaktfläche zwischen Steven

und Außenhaut.

Außerdem soll das Boot vorn eine

Ankerbox mit Wasserablauf durch

den Vorsteven erhalten. Die dafür

nötige Bohrung

schwächt den Steven, was die

seitlichen Verstärkungen

zusätzlich erforderlich macht.

Auch die seitlichen Stringer sind

nun eingeklebt. Die seitlichen

Verstärkungen des Vorstevens sind

eingesägt, um die Enden der

Stringer aufzunehmen. Der Vorsteven

ist entsprechend zugehobelt.

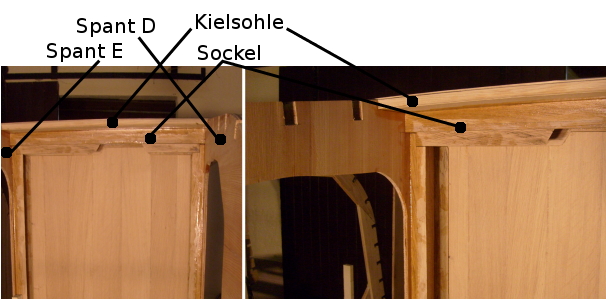

Die Kielbox

Die Kielbox: Man erkennt die beiden

Spanten D und E, die die Box nach

vorn und hinten abschließen (neben

weiteren verstärkenden

Lagen Eichenholz). Außerdem ganz oben

die Kielsohle (3cm dick),

darunter der Sockel der Box (7cm dick).

Der Sockel hat eine vertikale

Öffnung (im Bild nur zu erahnen) in der

Form der Kielflosse. Er

hat außerdem einen Falz für die innere

Lage der

Seitenwände. Die Verstärkungen vorn und

hinten mit den

Viertelstäben, die die vier Seiten

untereinander verbinden, sind

ebenfalls schon eingebaut.

Eine

Wand der

Kielbox ist eingebaut, die zweite

liegt bereit. Alles ist mehrfach

beschichtet, auch mit einer Lage

Glasgewebe, denn das Innere der Box

wird nach dem Zusammenbau nie wieder

zugänglich sein.

Links ist die noch einzubauende Wand

zu sehen. Die Kanten, die verklebt

werden, sind nochmals stark

angeschliffen worden, um eine gute

Haftund

des schon durchgehärteten

Harz-Härter-Gesmichs mit dem

frischen Gemisch zu garantieren.

Rechts die neu eingebaute Wand. An der

Hinterkante kann die Box leicht

mit Zwingen zusammen gehalten werden.

An der Vorderkante wird dies

durch das Schott verhindet. Daher

greift eine Balkenkonstruktion um die

gesamte Box herum, zu den Details

siehe das folgende Bild.

Von oben wird das Gemisch, dass innen

aus den Fugen tritt, mit einem

Pinsel an langer Leiste glatt

gestrichen bzw. abgenommen.

Zwei

vertikale Kanthölzer drücken die

Wand gegen die schon

vorhandene Konstruktion der Box. Das

linke Kantholz ist Teil eines

Rahmens, der um die gesamte Box

greift. Das rechte wird mit Hilfe

von

Maschinenschrauben gegen die Wand

und gegen den Rahmen gespannt und

übt daher Druck auf die Wand der Box

aus.

|